Ausgereifte Werkzeuge garantieren optimalen Guss |

| Untertürkheimer

Zeitung 18.08.2006 |

SERIE: DER MOTOR - HERZ DES AUTOMOBILS |

Folge 5: Gieß- und Formwerkzeugbau als Bindeglied

zwischen Entwicklung und Produktion.

|

Keine Innovation hat das Leben mehr revolutioniert

als das Automobil. Karl Benz und Gottlieb Daimler brachten

vor 120 Jahren unabhängig voneinander die ersten

Wagen zum Rollen. Der Mensch wurde beweglicher. Basis

für die Fortbewegung ist der Motor - das Herz

des Automobils. In unserer Serie verfolgen wir die

Meilensteine der Motorentwicklung und beobachten, wie

heute ein Motor entsteht.

Ausgereifte Werkzeuge garantieren

optimalen Guss

Als "Bindeglied zwischen der Motorenentwicklung

und Gießerei", sieht Norbert Grunenberg

die Arbeit der knapp 400 Mitarbeiter des

Gieß- und Formwerkzeugbaus. Ihre Arbeit

beginne allerdings nicht erst, wenn die Motorenentwickler

ein neues Aggregat zur Serienreife gebracht

haben. "Wir sind aus gutem Grund bereits

in die ersten Entwicklungsstufen involviert",

sagt der Leiter des Gieß- und Formwerkzeugbaus.

Schließlich müssen die Ideen der

Motorenentwickler später in der Serienproduktion,

also in der Gießerei und Schmiede,

problemlos umgesetzt werden können.

Grunenbergs Mitarbeiter überlegen, welches

Gießverfahren sich für das gewünschte

Aggregatbestandteil anbietet, wie die Oberfläche

beschaffen sein müsste, sie berechnen

die Gießparameter und fertigen die

notwendigen Form- und Gießwerkzeuge

für Prototypen an. Wie auch in der Motorenentwicklung

haben dazu Computer und die digitale Technik

in der Mettinger Abteilung Einzug gehalten.

Die digitale Fabrik ist hier bereits Wirklichkeit.

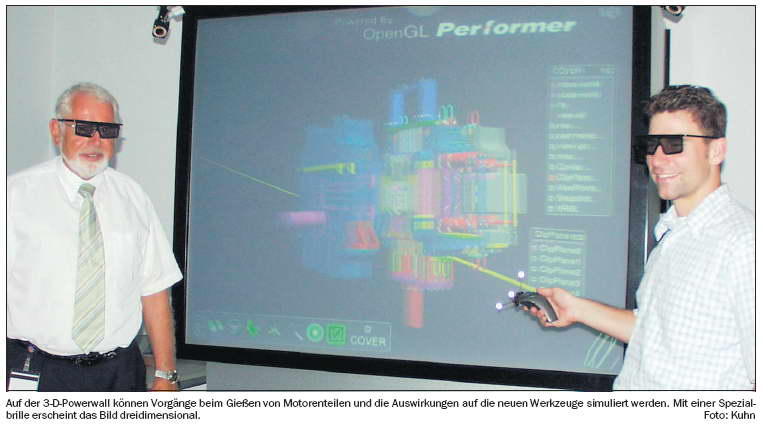

Auf der „3-D-Powerwall“ kann

der künftige Gießereivorgang plastisch

simuliert werden. Mit einer 3-D-Brille auf

der Nase können die Experten genau erkennen,

wo Probleme bei der Abkühlung oder beim

Fluss des glühenden Metalls auftreten

können und das Ergebnis zusammen mit

den Entwicklungskollegen schrittweise optimieren.

Doch nicht nur imaginäre, dreidimensionale

Bilder auf dem Bildschirm sondern auch real "begreifbare" Modelle

helfen. Mittels Gips- oder Sand-Printen werden

in der Abteilung handfeste Modelle eines

Zylinderkopfs oder eines anderen Autoteils

geformt.

Letztendlich

lösen Grunenbergs Fachleute

immer die knifflige Frage, wie die teilweise

Tonnen schweren Werkzeuge gestaltet sein

müssen, damit sie später in Serie

gehen können. Dazu entwickeln und fertigen

sie Prototypen. Im Erdgeschoss der Mettinger

Halle hängen riesige Kräne an der

Decke. Mit ihnen bewegen die Mitarbeiter

des Formenbaus die schweren Werkzeugteile.

Nach den Plänen der Konstrukteure einen

Stockwerk höher, bauen die Beschäftigten

die Gießerei-Werkzeuge zusammen. "Die

Daten erhalten sie allerdings ebenfalls nicht

mehr vom Papier, sondern können sie

aus dem Rechner holen und jederzeit kontrollieren",

sagt Grunenberg. 500 Werkzeuge pro Jahr werden

auf diese Weise neu produziert und zudem

werden etwa 4000 Werkzeuge aus dem Gießerei-Betrieb

wieder repariert. Schließlich wirken

unwahrscheinlich große Kräfte

auf die Teile. “Durch die Beherrschung

der kompletten Prozesskette quasi vom ersten

Bit bis zum fertig bearbeiteten Teil haben

wir hier ein einzigartiges Know-How“,

schwärmt Thomas Uhr, der Centerleiter

Gießerei und Schmiede über seine

Werkzeugbereiche. „Durch die eigene

Herstellung sind wir bei besonders anspruchsvollen

Teilen wesentlich schneller in der Abstimmung

vor Ort – hohe Qualität mit hoch

qualifizierten Fachleuten aus einer Hand

ist hier ein klarer Wettbewerbsvorteil",

unterstreicht Thomas Uhr die Vorteile.

|

|

|