Von Mathias Kuhn

Der Verbrennungsmotor schaffte 1883 im Cannstatter

Gartenhaus von Gottlieb Daimler seinen Durchbruch.

In den folgenden Jahrzehnten wurden die Automotoren

weiterentwickelt. Stets haben neue Erfindungen Kühlung,

Zündung, Vergaser- und Kompressortechnik verbessert.

Etliche Meilensteine aus dem Hause Daimler-Benz haben

die Leistungsfähigkeit und Qualität der

Motoren optimiert. Die heutige Motorengeneration

ist mit Daimlers erstem Antrieb, den er in ein Reitrad

einbaute, nicht mehr vergleichbar. „Die Forschung

und Entwicklung geht jedoch weiter“, sagt Leopold

Mikulic, der Leiter Entwicklung Pkw-Motoren und Triebstrang

der Mercedes Car Group. Ingenieure seien kreative

Wesen, deren Ideen gesammelt werden. Technische, ökologische

und wirtschaftliche Gründe sowie Kundenwünsche

treiben Ingenieure in der Untertürkheimer Motorenentwicklung

zu neuen zukunftsweisenden Technologien an. Die neue,

die zweite Generation der Benzindirekteinspritzer

für die aktuellen V6-Motoren ist ein Beispiel,

bei dem es gelungen ist, bei gesteigerter Leistung,

den Kraftstoffverbrauch nochmals entscheidend zu

reduzieren. Zudem werden Ideen von Mitarbeitern,

Zulieferern oder Universitäten aufgegriffen

und in einem abgestuften Verfahren zunächst

auf ihre prinzipielle und später auf ihre Serien-Tauglichkeit überprüft.

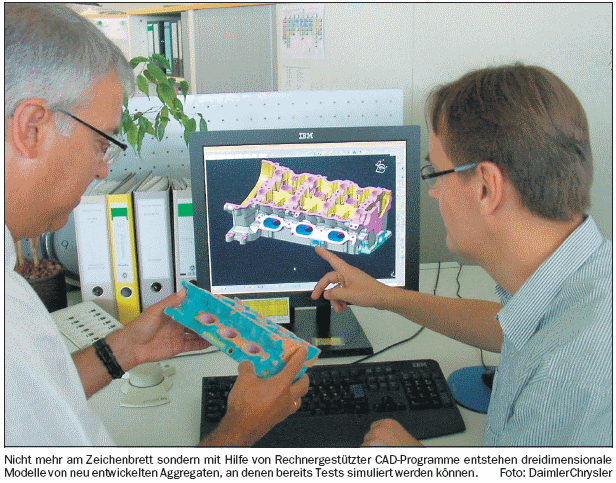

Anstatt am Zeichenbrett wie zu Gottlieb Daimlers

und Wilhelm Maybachs Zeiten sitzen heute die Ingenieure

vor Computern mit speziellen rechnergestützten

Konstruktionsprogrammen. „Mit diesen aufwändigen

CAD-Programmen werden nicht nur technische Zeichnungen

erstellt, sondern es können auch dreidimensionale

Volumenmodelle oder Oberflächen visualisiert

werden“, erklärt Mikulic den technischen

Wandel. Die Entwickler können das Modell virtuell

von allen Seiten betrachten.

Die Möglichkeiten der EDV haben das Konstruktionswesen

revolutioniert. Natürlich könne man das

CAD-Modell beliebig oft ausdrucken oder an Kollegen

verschicken, die am Entwicklungsprojekt beteiligt

sind. Je nach Umfang des Neukonzepts besteht eine

Motoren-Entwicklungsmannschaft aus einem Kernteam

von 60 bis 80 Experten, die von weiteren Kollegen

Unterstützung erfahren. Teilweise werden in

dieser frühen Projektphase bereits potenzielle

Zulieferer in den Entstehungsprozess miteingebunden.

Das Entwicklungsteam kann mit diesem digitalen Modell

weiterarbeiten, es variieren und sogar ersten Tests

unterziehen. Mit Hilfe weiterer Spezialprogramme

können die Ingenieure bereits während dieser

virtuellen Entwicklungsphase verschiedene Simulationen

durchführen. Stück für Stück

entsteht so aus dem dreidimensionalen Grobmodell

auf dem Bildschirm der erste digitale Prototyp.

Die Möglichkeiten der EDV haben das Konstruktionswesen

revolutioniert. Natürlich könne man das

CAD-Modell beliebig oft ausdrucken oder an Kollegen

verschicken, die am Entwicklungsprojekt beteiligt

sind. Je nach Umfang des Neukonzepts besteht eine

Motoren-Entwicklungsmannschaft aus einem Kernteam

von 60 bis 80 Experten, die von weiteren Kollegen

Unterstützung erfahren. Teilweise werden in

dieser frühen Projektphase bereits potenzielle

Zulieferer in den Entstehungsprozess miteingebunden.

Das Entwicklungsteam kann mit diesem digitalen Modell

weiterarbeiten, es variieren und sogar ersten Tests

unterziehen. Mit Hilfe weiterer Spezialprogramme

können die Ingenieure bereits während dieser

virtuellen Entwicklungsphase verschiedene Simulationen

durchführen. Stück für Stück

entsteht so aus dem dreidimensionalen Grobmodell

auf dem Bildschirm der erste digitale Prototyp.

„Zeitgleich wird bereits ein Konzeptheft erstellt,

in dem wir den Motor beschreiben, die technischen

Inhalte darlegen und definieren“, erklärt

Mikulic. Immer wieder werden die Zwischenergebnisse

diskutiert, Neuerungen eingearbeitet, weiterführende

Aufträge erteilt und die Innovation so etappenweise

verfeinert. Maximal zwei Jahre sind seit der ersten

Idee bis zum verfeinerten digitalen Modell und zum

detaillierten Konzeptheft vergangen, doch noch fehlt

der Neuerung der entscheidende Schritt. „In

einem finalen Beschluss muss vom Vorstand die Produkttauglichkeit

entschieden werden“, so Mikulic. Die Zustimmung

ist der Start für den seriennahen Entwicklungsbetrieb.

Dann gilt es, das neue Aggregat auf Herz und Nieren

zu prüfen, sich Gedanken über die baulichen

Konsequenzen einer neuen Motorengeneration zu machen

und mit den Zulieferern die Produktion und Produktionsplanung,

aber auch die qualitätssichernden Maßnahmen

abzustimmen. Hierbei werden alle Komponenten bereits

in der digitalen Phase durch Produktaudits und Risikoanalysen

eingehend geprüft. Außerdem werden die

geplanten Produktionsprozesse intensiven Checks unterzogen,

um kritische Themen im Fertigungs- und Montageprozess

möglichst früh zu identifizieren und abzustellen.

So wird sichergestellt, dass später Produkte

mit höchster Qualität die Werke verlassen.